工業製造の分野では、特に金属加工において、効率的で柔軟な処理の利点により、レーザー切断機があらゆる職業で広く使用されています。レーザー切断機はメーカーを処理するための必須ツールにほとんどなります。今日は、ファイバーレーザーカッティングマシンの基本的な理解が得られるように、ファイバーレーザー切断機の処理原理について説明します。

切断原則

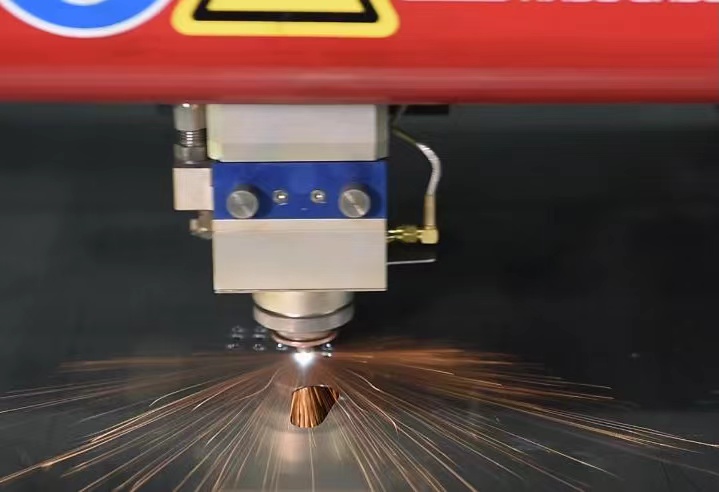

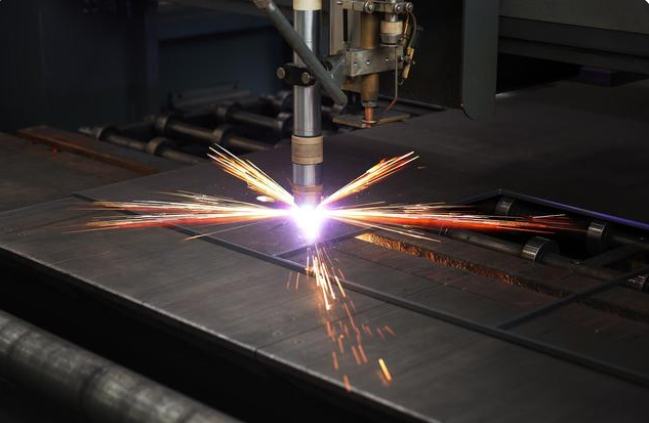

レーザー切断の基本原理は次のとおりです。レーザーを材料に焦点を合わせ、溶融点を超えるまで材料を局所的に加熱し、同軸高圧ガスまたは生成された金属蒸気圧で溶融金属を吹き飛ばします。

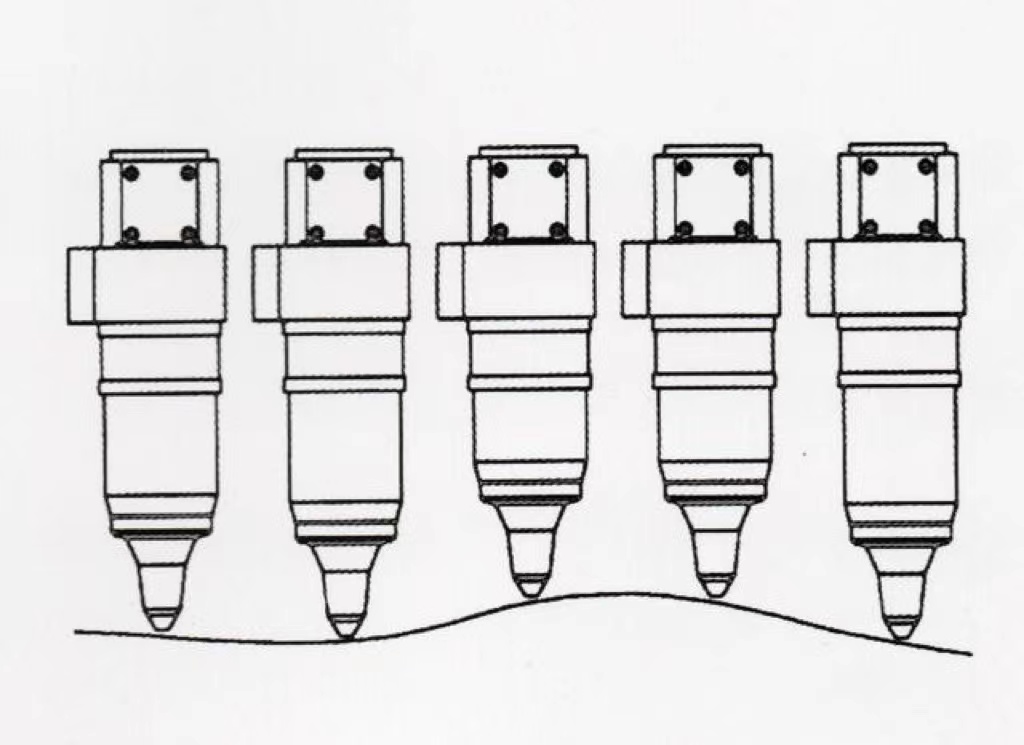

フォローアップシステム

大型レーザー切断機では、異なる場所の処理高がわずかに異なり、材料の表面が焦点距離から逸脱するため、焦点密度と電力密度のサイズが異なる場所で異なり、異なる切断位置のレーザー切断品質は非常に一貫性がなく、レーザー切断の品質要件を満たすことはできません。切断ヘッドはフォローアップシステムを採用して、切断ヘッドと切断材料の高さが一貫していることを確認し、それによって切断効果を確保します。

補助ガス

切断プロセス中に、材料を切断するのに適した補助ガスを追加する必要があります。スリット内のスラグを吹き飛ばすことに加えて、同軸ガスは機械加工されたオブジェクトの表面を冷却し、罹患ゾーンを減らし、焦点を合わせたレンズを冷却し、煙と粉塵がレンズホルダーに入り、レンズに汚染され、レンズが過熱します。ガス圧力とタイプの選択は、切断に大きな影響を与えます。一般的なガスは、空気、酸素、窒素です。

切断プロセス

切断プロセスは、レーザーモード、レーザーパワー、フォーカス位置、ノズルの高さ、ノズルの直径、アシストガス、ガス純度アシスト、ガスの流れアシスト、ガス圧力支援、切断速度、シート速度、シート表面の品質に関連する要因に関連しています。

レーザー切断は、カットと彫刻の目的を達成するために、レーザービームがワークの表面に照射され、ワークピースを溶かして蒸発させるときに放出されるエネルギーです。 、低い処理コストおよびその他の特性は、従来の切断プロセス機器を徐々に改善または交換します。レーザー切断装置の価格は非常に高価で、約200万元以上です。ただし、後続の処理のコストが削減されているため、この機器を大量生産で使用することはまだ可能です。ツールコストがないため、レーザー切断装置は、以前はアクセスできないさまざまなサイズの部分の小さなバッチを生産するのにも適しています。レーザー切断装置は通常、コンピューター化された数値制御技術(CNC)デバイスを使用し、その後、電話回線を使用したコンピューター支援設計(CAD)ワークステーションから切断データを受信できます。